绿色涂装技术的创新开发与工程应用实践

随着全球环保意识的日益增强和可持续发展战略的深入推进,绿色涂装技术正逐渐成为制造业,特别是汽车、航空航天、船舶、家电及钢结构等领域转型升级的关键驱动力。绿色涂装技术不仅关注涂层的最终性能与装饰效果,更将整个产品生命周期的资源消耗、能源效率、有害物质排放以及末端回收处理纳入核心考量范畴,致力于实现经济效益与环境效益的双赢。

一、 绿色涂装技术的内涵与核心驱动力

绿色涂装技术是一个综合性概念,其核心在于通过技术创新,在涂装材料、工艺过程及工程管理三个层面实现“减量化、低毒化、高效化、循环化”。具体体现在:

- 环保型涂料材料的开发:这是技术开发的基石。重点包括:

- 水性涂料:以水为分散介质,大幅降低挥发性有机化合物(VOC)的排放。

- 高固体分涂料:通过提高涂料中的有效成分含量,减少溶剂使用和排放。

- 粉末涂料:无溶剂、近乎零VOC排放,且可回收利用,利用率高。

- 辐射固化涂料(如UV、EB固化):固化速度快、能耗低、几乎无溶剂挥发。

- 生物基涂料:利用可再生生物资源(如植物油、淀粉)部分替代石油基原料。

- 清洁高效涂装工艺的革新:这是工程应用的关键。旨在提升效率、减少浪费和污染。

- 智能化与自动化涂装系统:采用机器人喷涂、智能输调漆系统,实现精准涂布,减少过喷和材料浪费。

- 前处理环保工艺:推广无磷、无铬、低温前处理技术,减少重金属污染和能源消耗。

- 高效固化技术:如红外、微波固化等,缩短固化时间,降低能耗。

- 涂装废气、废水、废渣的末端治理与资源化技术:如RTO/ RCO废气焚烧能量回收、膜分离技术回收水资源、漆渣资源化利用等。

其核心驱动力来自日益严格的环保法规(如中国的“双碳”目标、欧盟的REACH法规)、下游客户对绿色供应链的要求、企业自身降低综合成本(能耗、物料、排污费)的需求,以及塑造绿色品牌形象的市场竞争压力。

二、 技术开发的重点与挑战

在产品开发层面,绿色涂装技术的研发聚焦于解决性能、成本与环保之间的平衡问题。

- 高性能环保树脂与助剂合成:开发兼具优异耐候性、防腐性、机械性能与低环境影响的树脂体系,以及高效、环保的流平剂、消泡剂等。

- 关键性能瓶颈突破:例如,提升水性工业涂料的耐腐蚀性、早期耐水性以媲美溶剂型涂料;开发低温固化粉末涂料以适应热敏基材;优化UV固化涂料的深层固化与阴影区固化问题。

- 多功能与智能化涂料:开发自修复涂层、防腐预警涂层、超疏水/自清洁涂层等,延长产品寿命,减少维护需求,从全生命周期角度体现“绿色”。

- 生命周期评估(LCA)工具的深度应用:在研发初期即引入LCA,量化评估从原料获取到废弃处理各环节的环境影响,为技术路线选择提供科学依据。

主要挑战包括:部分绿色涂料原材料成本较高、涂装线改造投资巨大、新工艺对现有生产节拍和质量管理体系带来的适应性挑战,以及复合型技术人才的短缺。

三、 工程应用实践与未来趋势

在工程应用上,绿色涂装技术已从试点示范走向规模化推广。

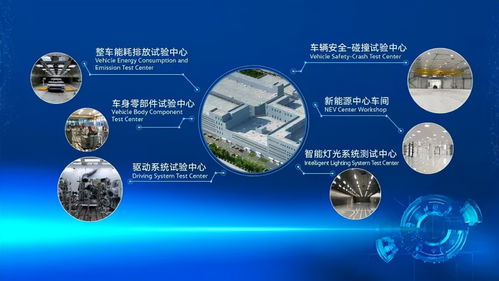

- 汽车行业:领先企业已广泛采用水性底色漆、高固体分清漆、水性阻尼涂料等,并应用机器人静电喷涂、干式喷房(石灰石捕集)等技术,实现整车VOC排放的显著下降。

- 工程机械与钢结构:大力推广水性防腐底漆和面漆、无气高压喷涂技术,并在桥梁、建筑等领域应用长效防腐涂层体系,减少全生命周期维护涂装次数。

- 家电与3C产品:粉末静电喷涂是主流,UV固化涂料在塑料件上应用广泛,实现了高效、美观与环保的统一。

未来发展趋势将呈现以下特点:

- 技术融合:将数字化、物联网技术与涂装工艺深度结合,构建“智能涂装车间”,实现工艺参数实时优化、质量在线监测、能耗与排放精准管控。

- 材料革新:石墨烯、纳米材料、仿生材料等新材料的引入,将催生下一代超高性能绿色涂层。

- 循环经济模式深化:涂料包装物的标准化与回收、喷涂过喷粉末的在线回收再利用、报废产品涂层的高效脱除与基材回收等技术将得到更广泛应用。

- 标准体系完善:覆盖涂料产品、涂装过程、清洁生产、绿色工厂评价的综合性标准体系将逐步建立,为行业绿色发展提供清晰指引。

###

绿色涂装技术的产品开发与工程应用,是一场贯穿材料科学、化学工程、机械自动化与环境管理的系统性变革。它已不仅是满足法规的被动选择,更是企业提升核心竞争力、实现可持续发展的主动战略。唯有通过持续的研发投入、跨学科协作、产业链上下游联动以及坚定的工程实践,才能推动绿色涂装技术不断成熟与普及,最终为制造业的绿色转型和全球环境保护贡献坚实力量。

如若转载,请注明出处:http://www.zhuyinbk.com/product/57.html

更新时间:2026-02-28 04:04:42